Ремонт и восстановление отверстий, ковшей, рам и стрел в Москве и области

и Московской области

в цифрах

-

13лет успешной работы

-

12мобильных бригад

-

11059довольных клиентов

Мы ремонтируем технику и оборудование

Наши основные преимущества

-

Опыт работы с 2009 года

-

Мобильность – производство

работ на выезде -

Демонтаж-монтаж втулок,

при наличии, входит

в стоимость работ -

Точность расточки

отверстий до 0.04 мм -

Бесплатная дефектовка

и консультация -

Заключение договора

работы с НДС -

Гарантия от 6 месяцев

-

Измерительные инструменты

проверены и зарегистрированы

в Госреестре СИ -

Всегда исправное

высокотехнологичное

оборудование Sir Meccanica -

Все специалисты – профессионалы

с большим опытом -

Прайс на восстановление отверстий и сварочные работы

Расточка одной оси под больший диаметр

Восстановление (расточка и наплавка) одной оси

Сварочные работы – индивидуальный просчет

При наличии в посадке втулок или подшипников их запрессовка входит в стоимость работ.

Коэффициент сложности применяется в случае:

- кол-во проушин на оси более 2ух. ( + 15 %)

- ширина каждой проушины более 90 мм.

- общая длинна оси более чем 700 мм. ( + 15 % за каждые 700 мм.)

- деталь изготовлена из литьевого сплава. ( + 20 %)

- отклонение от номинала более 5 мм. (+ 15 % за каждые 4 мм.)

- при сложности установки и ограниченном доступе к детали.

Сварочные работы на выезде рассчитываются индивидуально в зависимости от объема работ но не менее 18000 руб.

Диагностика в пределах МКАД и не более 10 км от него, предоставляется бесплатно.

Стоимость выезда специалиста составляет 2000 в пределах МКАД и 35 рублей километр ( в одну сторону) за его пределы.

Командировочные и проживание в случае необходимости рассчитываются индивидуально.

Как мы работаем

Часто проводимые работы

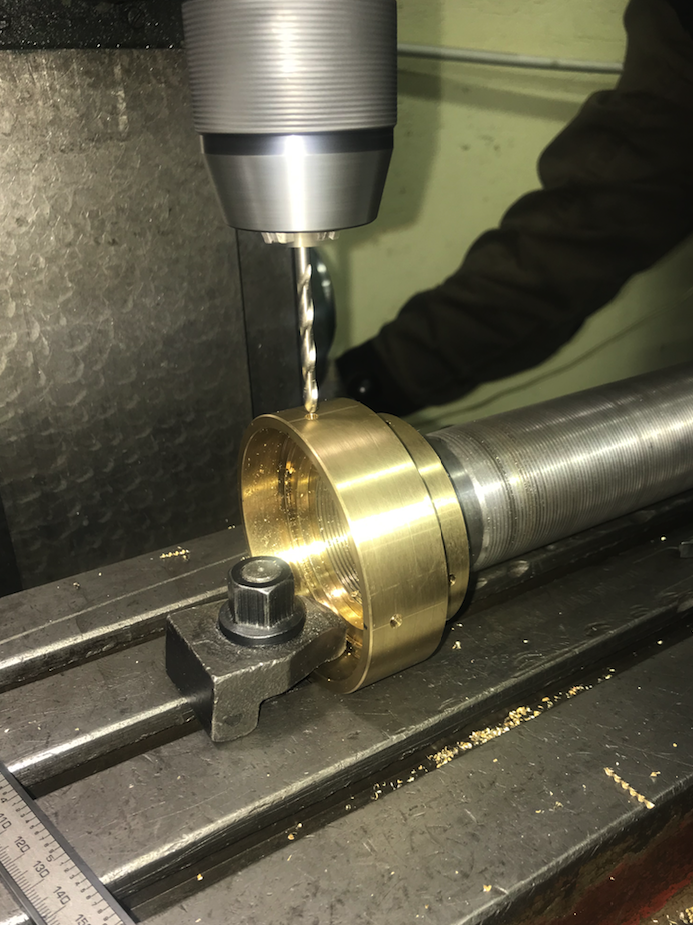

Фото и видео

Компания «РВО» проводит ремонт и восстановление отверстий в различных конструкциях и механизмах. Продолжительная бесперебойная эксплуатация всевозможных валов, втулок, пальцев, подшипников приводит к быстрому износу посадочных мест, в результате нарушается нормальная работа механизма. Из-за этого приходится менять целые узлы техники полностью: износ отверстия может привести к длительному простою оборудования или спецтехники и большим финансовым затратам для владельца. Однако есть более простое и выгодное решение: мы проводим восстановление отверстий наплавкой и расточкой, что полностью восстанавливает работоспособность техники без лишних затрат.

Основные направления работы компании «РВО»

Базовое направление нашей работы – ремонт отверстий наплавкой и расточкой на выезде: для этого используется передвижное оборудование. Оно дает возможность прямо на месте торцевать, наплавлять, растачивать и обрабатывать другими способами отверстия диаметром от 32 мм до 800 мм, а также различные посадочные места. При необходимости мы работаем и с нестандартными заказами: большой опыт специалистов позволяет успешно решать даже самые сложные технические проблемы.

Расточка отверстий в металле – не единственное направление работы компании «РВО». Также мы предлагаем клиентам следующие услуги:

-

Ремонт и реставрация ковшей, стрел, рам строительной спецтехники различных брендов, а также навесного оборудования. Постоянное механическое воздействие изнашивает металл, в результате оснащение выходит из строя. Наплавка металла позволяет восстановить первоначальную прочность и вернуть оборудование к работе.

-

Сварочные работы любой сложности. В зависимости от материала для восстановления деталей спецтехники используется газовая, аргоновая, электродуговая, плазменная и иная сварка, обеспечивающая высокую прочность шва и его устойчивость к нагрузкам.

-

Собственное производство пальцев и втулок на заказ. Мы изготовим требуемые детали по индивидуально рассчитанные параметры, также мы восстанавливаем проушины и посадки под пальцы. Это позволяет полностью восстановить работоспособность механизма и максимально недорого вернуть его в эксплуатацию.

-

Установка на спецтехнику механического противоугонного комплекса для защиты от кражи.

Мы предлагаем доступные цены на расточку отверстий, а также сварочные и другие работы для восстановления компонентов механизмов. Стоимость рассчитывается персонально с учетом особенностей и сложности выполнения заказа.

Ремонт и восстановление отверстий: основные преимущества

Сотрудники компании «РВО» проводят восстановление отверстий наплавкой и расточкой для восстановления первоначальных параметров после сильного механического износа. Эта работа обходится значительно дешевле полной замены узла и дает возможность значительно продлить срок жизни механизма или спецтехники.

Заказать эту услугу у нас выгодно по нескольким причинам:

-

Оперативное реагирование на заявки. Мы проводим расточку внутренних отверстий с выездом в любую точку Москвы, это позволит максимально сэкономить время на ремонт техники.

-

Возможность работы с разными металлами: мы реставрируем черные металлы, чугун, различные цветные сплавы.

-

Высокая точность выполнения операций. В зависимости от условий работы могут проводиться в ручном или автоматическом режиме. В любом случае мы гарантируем высокое качество и полное соответствие результата поставленной задаче.

Закажите восстановление отверстий расточкой с последующей наплавкой металла, чтобы обеспечить полное соответствие механизма первоначальным параметрам.

Как сделать заказ?

Чтобы вызвать на объект мобильную бригаду для проведения ремонта промышленного оборудования или спецтехники, просто позвоните по указанным номерам. Если вам нужно избежать простоя техники, возможен срочный вызов: специалисты прибудут на объект уже в день обращения. Позвоните нам, чтобы получить подробные консультации по всем оказываемым услугам и оформить заявку в удобное для вас время.

Мы ремонтируем технику следующих брендов